Když jde o investice do zařízení pro obrábění speciálních materiálů, mnoho společností by udělalo dobře, kdyby si vzpomnělo na analogii s 10rychlostním jízdním kolem. Lidé si kupují 10rychlostní kolo pro rekreační nebo tréninkové účely, ale při jízdě málokdy použijí jiné než dva nebo tři z nepohodlnějších převodů. Avšak jezdci Tour de France a další trénovaní závodníci využívají všechny komponenty jízdního kola (rám, pedály, přehazovačku, kola aj.) tak, aby ze svého vybavení dostali co nejvíce, ať už jde o šplhání do hor nebo závodění v rovinách. Když jde o investice do zařízení pro obrábění speciálních materiálů, mnoho společností by udělalo dobře, kdyby si vzpomnělo na analogii s 10rychlostním jízdním kolem. Lidé si kupují 10rychlostní kolo pro rekreační nebo tréninkové účely, ale při jízdě málokdy použijí jiné než dva nebo tři z nepohodlnějších převodů. Avšak jezdci Tour de France a další trénovaní závodníci využívají všechny komponenty jízdního kola (rám, pedály, přehazovačku, kola aj.) tak, aby ze svého vybavení dostali co nejvíce, ať už jde o šplhání do hor nebo závodění v rovinách.

Obrábění vysokopevnostních a žáruvzdorných slitin, kupříkladu titanových, představuje pro mnoho dílen dost důležitou horu na to, aby na ni vyšplhali. Výrobci obráběcích strojů odpověděli frézovacími a soustružnickými centry, jejichž hlavními rysy jsou zvýšená tuhost a tlumení vřetene a robustní konstrukce strojů a pohonů, vše pro poskytnutí vysokých řezných sil při minimalizaci nežádoucích vibrací zhoršujících kvalitu obrobku a životnost nástroje.

Dosažení mezí systému pro obrábění titanu při maximálním úběru kovového materiálu znamená věnovat vysokou pozornost obráběcímu stroji, který poskytuje sílu, charakteristikám řezného nástroje, jehož ostří se setkává s obrobkem, a upínacímu systému, jenž představuje „podání ruky“ mezi obráběcím strojem a nástrojem.

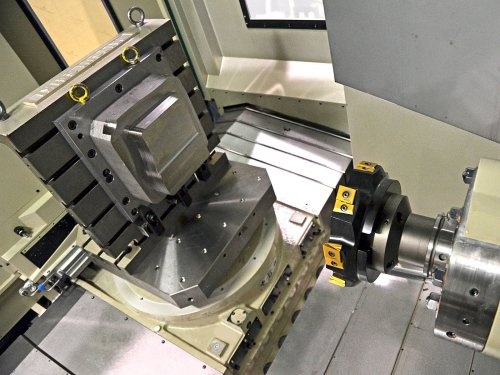

V dubnu 2012 výrobce obráběcích strojů Mitsui Seiki (Franklin Lanes, NJ) ve spojení s dodavatelem nástrojů a nástrojových systémů Kennametal Inc. (Latrobe, PA) provedl zkušební obrábění titanových (Ti-6Al-4V) obrobků na CNC horizontálním obráběcím centru Mitsui-Seiki HPX63 vybaveném čtyřmi nástroji Kennametal opatřenými upínáním KM4X 100.

Stroj

Základním konstrukčním znakem stroje HPX63 je velký pracovní prostor s oběžným průměrem až 1050 mm a dostupnou pracovní výškou (osa Y) až 1050 mm. Pojezd v ose X je 1000 mm a v ose Z 900 mm. Rozměr palety je 630 mm. Osu B tvoří rotační stůl umožňující až 12 otáček za minutu, vysoký moment a vysoké zrychlení. Rychloposuvy jsou 32 m.min-1 se zrychlením/zpomalením 0,5 g, pracovní posuv je 12 m.min-1.

S ohledem na určení pro přesnou práci jsou odlitky metalurgicky zpracovány pro dosažení nejvyšší tuhosti, kluzná vedení os jsou kalena, broušena a ručně zaškrabána. Přesnost a opakovatelnost polohování je 0,001 mm. Vlastní vřeteno Mitsui automaticky koriguje teplotní změny, a tedy nevyžaduje čas na své zahřátí. Společnost nabízí s ohledem na potřeby uživatelů jako opci několik variant vřeten jak s přímým pohonem, tak s pohonem ozubenými koly a s různými krouticími momenty i otáčkami.

Shrneme-li to, tuhost a přesnost stroje HPX63 jej činí ideálním pro obábění titanu, Inconnelu, nástrojových ocelí, nerezových ocelí a hliníku v leteckém průmyslu, energetice, stavbě kompresorů, výrobě forem a lisovacích nástrojů, upínacích přípravků a nástrojů, automobilových prototypů a všeobecném přesném strojírenství.

Na způsobu upnutí nástroje ve vřeteni záleží možnost využití dostupného výkonu, což je tedy důležité pro dosažení nejvyšších parametrů systému. Většina nástrojů na trhu je jednodílných, ale vřetena mají relativně nízkou upínací sílu. Pevnost spoje je totiž omezena tím, že radiální přesah v uložení je vyžadován co nejmenší. Požadované tolerance pro dosažení pevného spojení jsou tak velmi úzké a vedou k vysokým výrobním nákladům.

Upínací systém

KM4X™ od Kennametalu reprezentuje novou generaci upínacího systému KM. Některé systémy mohou být schopny přenášet značně velký krouticí moment, avšak řezné síly také vytvářejí ohybové momenty, které způsobují překročení limitů ještě před dosažením maximálního krouticího momentu. Použití tří styčných ploch pro zlepšení stability a optimalizované rozdělení upínací síly u upínacího systému KM4X™ má za následek trojnásobnou odolnost vůči ohybovému momentu ve srovnání s jinými nástrojovými systémy.

Při řezných zkouškách byl stroj HPX63 vybaven výkonným vřetenem s vysokým krouticím momentem s maximálním výkonem 26/22 kW a momentem 1081 Nm. Upínač KM4X100 vygeneroval upínací moment 85 kNM, což bylo dvakrát více než u HSK100 a třikrát více než u BT 50 (konkrétně 40 kNm a 25 kNm).

Řezné nástroje

V testu byly použity čtyři různé řezné nástroje, a to:

1.čelní fréza s průměrem 203,2 mm se sedmi indexovatelnými čtvercovými řeznými destičkami,

2.čelní fréza téhož průměru se sedmi kruhovými destičkami,

3.fréza s břity ve šroubovici s průměrem 76,21 mm a délkou 228,6 mm (HARVI UltraTM) s pěti řadami po 11 břitových destičách,

4.vrták s vyměnitelnými břitovými destičkami (FBI) pro vrtání děr s rovným dnem s průměrem 125 mm, opatřený šesti indexovatelnými destičkami.

Díky výkonnému obráběcímu stroji a vřeteni, jakož i výjimečné upínací síle, bylo dosaženo neobyčejných výsledků u všech operací. S čelní frézou se čtvercovými VBD bylo dosaženo úběru 88,74 cm3.min-1 při otáčkách řetene 64 min-1, hloubce řezu 12 mm, šířce řezu 45 mm a posuvu 164,3 mm.min-1.

Při otáčkách vřetene 73 min-1, šířce řezu 177,8 mm, hloubce řezu 3 mm a posuvu 88,9 mm.min-1 bylo s frézou s kruhovými VBD dosaženo úběru 47,42 cm3.min-1.

S frézou HARVI Ultra™ se zuby ve šroubovici, pracující současně ve směrech X a Y, bylo dosaženo úběru materiálu 309 cm3.min-1 při otáčkách vřetena 171 min-1, posuvu 101,6 mm.min-1, hloubce řezu 40 mm a šířce řezu 76,21 mm.

S vrtákem FBI byla vyrobena díra o průměru 125 mm s rovným dnem v titanovém obrobku při otáčkách vřetene 102 min-1, posuvu 10,2 mm.min-1 a bylo dosaženo úběru 125,2 cm3.min-1. Po vyvrtání první díry byl obrobek natočen vůči vřeteni o 45 stupňů a byla vyvrtána šikmá díra z boku předchozí díry. Navzdory těžkým podmínkám přerušovaného řezu si jak obráběcí stroj, tak vrták vedly dobře.

Pro maximum

Ve srovnání s univerzálními obráběcími stroji bylo při obrábění titanové slitiny se strojem HPX63 dosaženo 1,5x až 2x vyššího úběru materiálu. Rovněž upínací systém KM4X vykazoval dostatečnou upínací sílu, přesah uložení dovoluje zákazníkovi použít nejvyšší otáčky a krouticí momenty, jež může vřeteno obráběcího stroje poskytnout. Obráběcí stroj tedy přináší potenciál vyšší produktivity s možností vyšího využití řezného výkonu nástroje.

Kromě toho upínací systém KM4X100 dosahuje výkonu upínacího kužele HSK125, ale přitom zbytečně neprodlužuje vřeteno a nepotřebuje větší výměník či zásobník nástrojů, což by dohromady mohlo vyžadovat větší velikost stroje. Přesné obrábění na přesném stroji přesnými nástroji a upínacím systémem přináší maximální produktivitu systému pro obrábění titanu a dalších obtížně obrobitelných slitin. Upínací systém funkčně vyhovuje výkonovému potenciálu obráběcího stroje, jenž nyní může většinu operací frézování, vrtání a i soustružení vykonávat s vyšší produktivitou.

O Mitsui Seiki

Stroje Mitsui Seiky jsou stavěny pro dosažení nejvyšší odolnosti a životnosti při každodenním těžkém obrábění. Na tom je založena naše solidní pověst. Díky tomu zazáří i vaše produktivita. V konečném součtu jsou celkové náklady na lépe postavený stroj nižší, protože prostoje jsou minimální. Dále vám můžeme poskytnout dlouhodobou záruku přesnosti a provozuschopnosti pro rozvahu o nákupu našeho vybavení. To je právě jedním ze způsobů, jímž se Mitsui Seiki odlišuje od ostatních výrobců obráběcích strojů. Vyžádejte si od nás podrobnosti nebo navštivte www.mitsuiseiki.com.

Kennametal Inc. (NYSE: KMT) dodává produktivitu zákazníkům, kteří hledají špičkový výkon v náročných prostředích, poskytováním dlouhodobých inovačních zakázkových a standardních řešení. Osvědčená produktivita je možná díky pokročilé znalosti materiálů a aplikací. Náš závazek na udržitelné prostředí poskytuje našim zákazníkům přidanou hodnotu. Společnosti působící v různých odvětvích průmyslu od stavby letadel, až po těžbu uhlí, od motorů, až k ropným vrtům a od turbodmychadel, až po konstrukce, znají firmu Kennametal pro její mimořádný přínos jejich hodnotového řetězce. Ve fiskálním roce 2012, koupili zákazníci produkty a služby firmy Kennametal za zhruba 3 miliardy USD – prostřednictvím našich přibližně 13 000 nadaných zaměstnanců, kteří pracují ve více než 60 zemích – s více než 50% těchto příjmů pocházejících mimo Severní Ameriku.

Navštivte nás na www.kennametal.com

Říčany - Jažlovice

Zděbradská 56

251 01 Říčany - Jažlovice

Czeh Republic

PADĚLA Radek

Phone : 0 800 900 840

Fax : 0 800 900 225

radek.padela@kennametal.com

Kennametal Shared Services GmbH

Wehlauer Strasse 73

D-90766 Fuerth

GROMOLL Carsten

Phone : +49 911 9735 557

Fax : +49 911 9735 551

carsten.gromoll@kennametal.com |

![]() Cíle portálu Industry-EU

Cíle portálu Industry-EU ![]() Poptávky a nabídky Industry-EU

Poptávky a nabídky Industry-EU ![]()